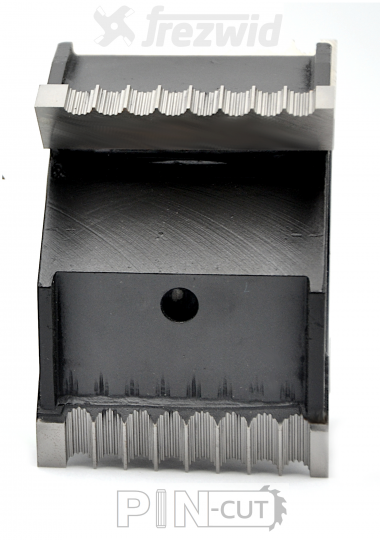

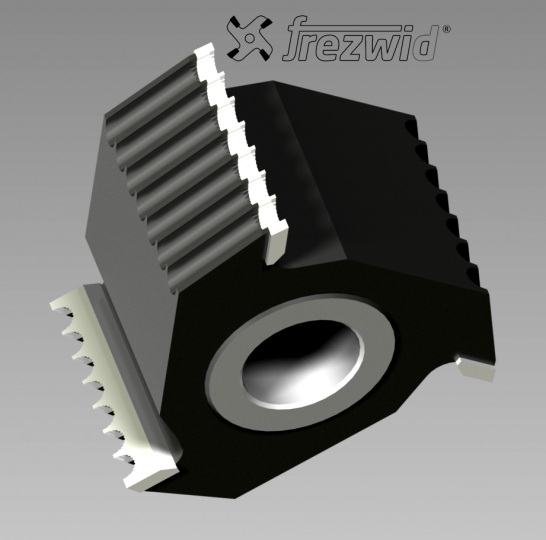

Nowa rodzina narzędzi PIN-CUT z ostrzami lutowanymi HSS, HM / HW lub DP do masowej produkcji kołków ryflowanych o podwyższonej wytrzymałości, W zależności od rodzaju obrabianych materiałów mamy do wyboru frez ze stali szybkotnącej, węglika spiekanego oraz diamentu polikrystalicznego. zastosowana nowa technologia pozwala znacznie zwiększyć wytrzymałość oraz jakość ostrzy w oferowanych narzędziach.

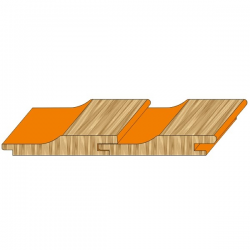

Frez do kołków ryflowanych, gładkich HSS, HW / HM DP

Zapytaj o produkt

Frezy do kołków ryflowanych to specjalistyczne narzędzia, które stoją na styku precyzji, wydajności i trwałości. Jeśli prowadzisz produkcję seryjną elementów stolarskich, meblarskich lub komponentów montażowych — właściwy wybór frezów może obniżyć koszty, skrócić czas pracy i znacząco poprawić jakość końcowego wyrobu.

Dlaczego frezy do kołków ryflowanych?

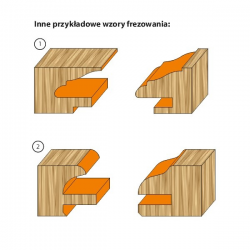

Kołki ryflowane to element łączący, który w produkcji mebli i konstrukcji drewnianych łączy w sposób sztywny elementy, W porównaniu do kołków gładkich są stabilniejsze w łączeniu i zwiększają odporność na wysuwanie niż w przypadku kołków gładkich. Frezy zaprojektowane specjalnie do produkcji takich kołków umożliwiają osiągać powtarzalne wzory ryflowania przy wysokiej prędkości — to absolutna konieczność przy produkcji seryjnej. Wybór frezu ma bezpośredni wpływ na kształt rowków, ilość i głębokość żłobień oraz jakość powierzchni gotowego kołka.

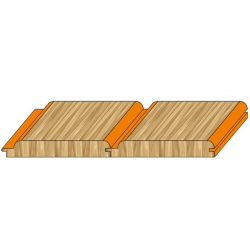

Frezy do kołków gładkich

Kołki gładkie, choć pozbawione rowków, są równie istotnym elementem stolarskich konstrukcji. Wykorzystywane są tam, gdzie łączenie odbywa się mechanicznie lub z użyciem specjalnych klejów o wysokiej przyczepności. Ich największą zaletą jest szybki montaż i możliwość uzyskania wyjątkowo ciasnego spasowania elementów. Frezy do kołków gładkich muszą więc gwarantować idealną powierzchnię i wymiary, bez zadziorów i odchyłek. W produkcji seryjnej precyzyjne frezowanie powierzchni gładkich przekłada się na mniejsze zużycie kleju, stabilność połączenia i wysoką estetykę gotowego wyrobu. W praktyce frezy tego typu — zwłaszcza w wersjach HW/HM lub DP — pracują z wysoką prędkością, zapewniając czyste i jednorodne powierzchnie kołków z drewna, MDF czy tworzyw sztucznych.

PIN-CUT — Produkuj kołki ryflowane z Frezwid

Nowoczesne frezy PIN-CUT — w wariantach z ostrzami lutowanymi HSS, ze stali spiekanej (HW/HM) lub z ostrzami z diamentu polikrystalicznego (DP) — zostały zaprojektowane z myślą o masowej produkcji kołków o podwyższonej wytrzymałości. Takie konstrukcje łączą w sobie: trwałość ostrzy, stabilność wymiarową i możliwość pracy przy wysokich prędkościach, co przekłada się na mniejsze przestoje i niższe koszty jednostkowe.

HSS, HW/HM czy DP — wybierz materiał ostrza na miarę zadania

HSS (stal szybkotnąca) — do miękkiego drewna oraz materiałów drewnopochodnych

HW / HM (węglik spiekany / hard metal) — wyższa trwałość i odporność na ścieranie; idealne przy produkcji seryjnej i gdy obrabiane są twardsze gatunki drewna lub materiały kompozytowe.

DP (diament polikrystaliczny) — najwyższa odporność i żywotność ostrza; stosowany przy obróbce materiałów bardzo ściernych lub w produkcji o najwyższych wymaganiach jakościowych.

Z jakich materiałów robi się kołki ryflowane i gładkie?

Kołki ryflowane produkowane są głównie z drewna i materiałów drewnopochodnych. Najczęściej spotykane surowce to: buk, dąb, brzoza, sosna, płyty MDF i inne materiały kompozytowe — w zależności od wymaganej wytrzymałości i przeznaczenia końcowego produktu. Kołki mogą być też wykonywane z tworzyw sztucznych w zastosowaniach specjalistycznych. Ryflowanie poprawia przyczepność kleju oraz stabilizuje połączenie, dlatego w produkcji mebli i elementów montażowych kołki z rowkami są preferowane zwłaszcza przy seryjnym wytwarzaniu. Jeśli chodzi o kołki gładkie, wytwarzane są one między innymi z buku, jesiona, brzozy i olchy oraz tworzyw sztucznych, które zapewniają idealne spasowanie i odporność na deformacje.

Gdzie znajdują zastosowanie kołki ryflowane i gładkie?

Kołki ryflowane, wyposażone w charakterystyczne rowki, znajdują zastosowanie wszędzie tam, gdzie kluczowa jest trwałość i wytrzymałość połączenia. Dzięki swojej ryflowanej powierzchni zapewniają one doskonałą przyczepność kleju i wyjątkową stabilność konstrukcji. W produkcji mebli drewnianych i płytowych kołki ryflowane wykorzystuje się do łączenia korpusów, blatów, boków i frontów, gwarantując solidność i długowieczność mebli. W stolarce budowlanej służą do montażu ościeżnic, listew, schodów, balustrad i elementów ramowych, zapewniając im trwałe zespolenie. W konstrukcjach klejonych kołki te umożliwiają tworzenie mocnych połączeń, na przykład podczas klejenia płyt i elementów warstwowych. Natomiast kołki gładkie znajdują zastosowanie w konstrukcjach, w których najważniejsze jest idealne spasowanie elementów, a połączenie odbywa się mechanicznie lub z minimalnym użyciem kleju. Ich prosta, gładka powierzchnia pozwala na szybki i precyzyjny montaż, co czyni je idealnym rozwiązaniem w wielu obszarach produkcji i montażu.

Produkcja seryjna kołków

Jeżeli Twoja linia produkcyjna wytwarza setki lub tysiące kołków dziennie, inwestycja w frezy zaprojektowane specjalnie do masowej produkcji zwraca się szybko. Takie narzędzia cechuje:

- zwiększona trwałość ostrzy przy długotrwałej pracy,

- stabilny profil i powtarzalność wymiarowa kołków,

- mniejsze potrzeby w zakresie przestoju narzędzi od produkcji na rzecz serwisu,

- możliwość pracy przy wysokich prędkościach bez pogorszenia jakości.

Dla produkcji seryjnej najważniejsze są powtarzalność i minimalne odchyłki — frezy zaprojektowane z myślą o takim obciążeniu to podstawa skalowalnej produkcji.

PIN-CUT - narzędzie do produkcji kołków ryflowanych

Inwestując w frezy o wyższej jakości (HW/HM lub DP) zamiast tańszych odpowiedników, uzyskujesz:

mniej przerw produkcyjnych na wymianę narzędzi,

- mniejszy odsetek wadliwych detali i reklamacji,

- lepszą jakość powierzchni kołków (mniej zadziorów, równomierne ryflowanie),

- optymalizację kosztów jednostkowych przy większych seriach.

- To przekłada się bezpośrednio na poprawę marży i postrzeganie produktu końcowego jako bardziej profesjonalnego.

Techniczne wskazówki doboru frezu

Określ materiał kołków — miękkie drewno → HSS może wystarczyć; twarde drewno / płyty kompozytowe → HW/HM; materiały ścierne → DP.

Zdecyduj o geometrii rowków — szerokość, głębokość i profil żłobienia wpływają na trzymanie kołka i siłę połączenia. Frezy PIN-CUT oferują różne kąty i rozstawy ostrzy.

Sprawdź kompatybilność z parkiem maszynowym — czy frez będzie stosowany w frezarce trzpieniowej, głowicy narzędziowej czy na linii automatycznej. Zwróć uwagę na rodzaj chwytu, średnicę i maksymalne obroty.

Weź pod uwagę chłodzenie/odprowadzanie wióra — przy pracy seryjnej skuteczne odprowadzanie wióra i kontrola temperatury wydłużają żywotność ostrzy.

Planuj ekonomicznie — oblicz koszt narzędzia na jednostkę produkcji — czas życia ostrza i koszty przestoju są kluczowe.

Postaw na jakość, która się opłaca

Frezy do kołków — niezależnie od tego, czy produkujesz ryflowane, czy gładkie — to inwestycja w stabilność i powtarzalność Twojej produkcji. Odpowiedni materiał ostrza, starannie dobrana geometria i precyzyjne wykonanie pozwolą Ci zwiększyć wydajność, ograniczyć odpady i poprawić jakość gotowego wyrobu. Wybierając profesjonalne narzędzia HSS, HW/HM lub DP, wybierasz technologię, która pozwala uzyskać lepsze wyniki produkcji.